TOP

我的荣耀 开启荣耀之旅

11月23日,《人民日报》在头版“走企业,看高质量发展”专栏,刊发长篇报道《“加减乘除”看创新》,介绍荣耀公司如何打造“全球标志性科技品牌”,如何用4年将荣耀手机出货量稳居在全球第一方阵。以下是全文:

说起荣耀公司,曾经的艰难时光历历在目:2020年品牌独立时,海外门店关掉大半,市场份额跌破3%……荣耀能“荣耀”吗?当时许多人不乐观。

4年过去了,荣耀手机出货量已稳居全球第一方阵。挺过风雨见彩虹,靠什么?答案,藏在“加减乘除”的创新法则里。

技术攻关做“加法”

全球专利申请数已超2万件,并以每天10件的速度上升;

研发人员增至9000人,较一年多前翻番;

研发投入增至营收的11.5%,超全球同行均值近两倍……

“时间不等人!我们正加快布局、加紧研发、加大出货量、加强自主性……”荣耀研发管理部工程师胡民用了4个“加”字。在他身后,一条150米长的生产线紧锣密鼓运转着各道工序,每28.5秒“出炉”一台手机。

巴掌大的手机主板上,机械臂操作灵活。胡民拿起一块样品:“别看它小,身上嵌着2000多个组件。对研发者来说,每个组件都是一道关。创新,就是‘闯关’。”

走进荣耀研发大楼,“闯关者”集聚。声学实验室、影像抓拍室、信号测试室……手机结构的每一个部件,都能在这里找到对应研发平台。

为提升“闯关”效率,荣耀创建了自己的人工智能仿真实验室。迈入实验室大门,一块硕大的电子屏映入眼帘,屏上的动态模拟图犹如精密的电路板——线条的转向、点位的闪烁、颜色的变幻,每一处电子信号的更迭,都标示着不同实验结果。屏幕对面,十几排一人多高的超算服务器阵列井然,源源不断吞吐着亿兆数据。

“仿真实验就是用计算机模拟现实,进行创新实验。目前,我们的仿真精度已达85%以上。”荣耀仿真领域技术负责人胡伟举例,“今年,我们重新设计了折叠屏手机铰链,如果请工程师去做,需要6个月。使用仿真,可将设计周期缩短到2个月,而且指标更优。”

瞄准痛点做“减法”

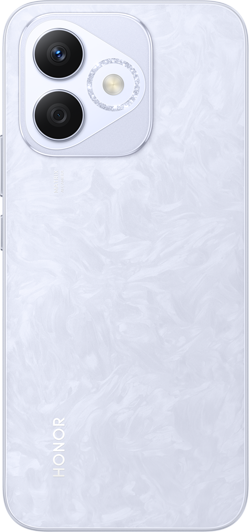

机身厚度从9.9毫米减至9.2毫米;

手机重量从237克减至226克,开发多种轻型材料;

用眼负担减少约20%……

这是荣耀折叠屏手机的最新参数。在生产精度已达微米级的手机制造业,这“0.7毫米”“11克”“20%”的“减法”并不容易。

给手机“减肥”,要将所有零部件重构。荣耀电池技术负责人卢青云展示了一张“卡片”:“这是我们的自研电池,厚度只有2.5毫米。”荣耀折叠屏手机之所以做到全球最薄,这块“卡片电池”功不可没。

除了机身厚度,消费者普遍关心的还有折叠屏耐不耐用。

在荣耀质检测试车间,手机正经过一道道质检工序:高强度水柱喷洒、洗衣机滚筒搅拌、大理石地面跌落……“我们有一套严格的质检体系,包括100万次按键测试、80万次触摸屏耐久性测试,75摄氏度温差循环测试等。”荣耀高级质量工程师杨瑞说,在荣耀,没跑过“马拉松”的手机,走不出生产线。

“不论是机身变薄,还是严格质检,都是以人为中心的体现,痛点在哪儿,创新目标就在哪儿。”杨瑞说。

涵育品牌做“乘法”

年手机出货量逾5000万台,3年间增长3倍;

销售网络覆盖100多个国家和地区,3年间扩大4倍;

海外销售额不断提高,年均增长2倍……

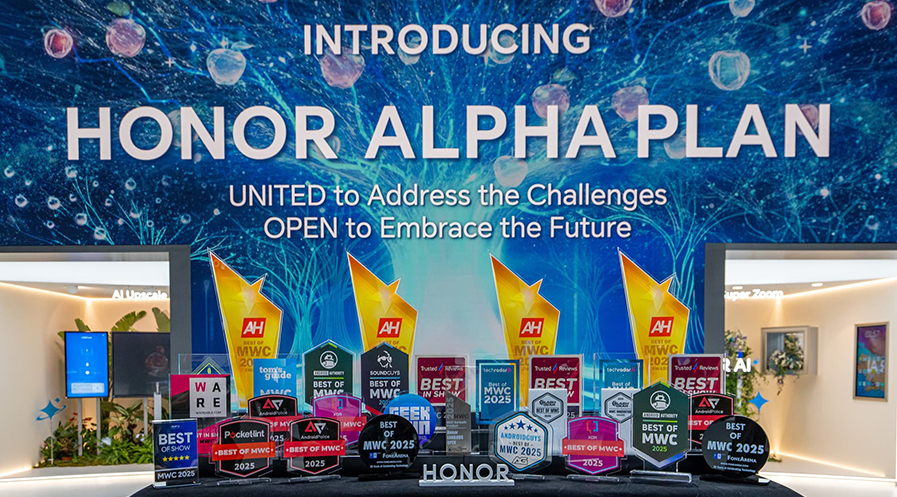

产业界常以“乘数效应”来形容品牌影响力——品牌打响了,就能带来数倍的经济效益。

荣耀终端有限公司首席执行官赵明讲了一个故事:有一年,他去欧洲做市场调研,刚出机场就吃了“闭门羹”。欧洲企业非常坦率:“如果你们只做同质化的低端机,还请另择他途。几家老牌厂商已占据主要市场,这里没有你们的‘蛋糕’。”

这次欧洲市场调研,让荣耀确立了以创新打造“全球标志性科技品牌”的目标。“靠模仿,永远做不出品牌。打造高端品牌,只有自主创新一条路可走。”赵明说。

循着这个思路,荣耀在“差异性”和“精准化”上做文章。欧洲人对办公便捷度要求高,荣耀就重点推广独有的文件传送功能:手机文件,只需将手机拿到电脑旁,就能用鼠标拖进桌面;拉美的消费者希望手机更耐摔,荣耀就推介自研的“巨犀”玻璃,它能将手机在砂石路上的抗跌能力提升10倍……

在赵明看来,打造“全球标志性科技品牌”,荣耀还有很长一段路要走。“全球竞争,是人才、运营和创新思维能力的比拼。涵育全球化品牌,需保持日拱一卒的毅力。当量变引起质变的时候,几何级的‘乘数效应’就会产生。”赵明说。

合作共赢做“除法”

同复旦大学成立联合实验室,填补多个手机人工智能大模型空白;同中国标准化研究院合作,开发出“类自然光护眼技术”;同京东方组建联合实验室,开发出亮度、寿命均居全球顶尖水平的屏幕……

“创新不能单打独斗,需要整条产业链协同努力。大家一起做‘除法’,才能更好找到‘最大公约数’。”荣耀研发管理部高级工程师王明涛介绍,目前,荣耀已与370多家合作伙伴实现联合共创,设立各类联合实验室。“就拿荣耀电池来说,合作伙伴有小体积电池的技术储备,但一直没有深度开发,而我们掌握消费者具体需求。双方进行联合研发,就明确了‘做最薄电池’这个努力方向。”

荣耀的成绩,就是在广东、大湾区乃至全国统一大市场中不断寻求“最大公约数”才取得的。在珠三角,1小时就可以配到一部手机95%的零件,充满活力的产业内循环体系,不断推进创新链、产业链、人才链深度融合,激发着企业创新活力。一条数据最能说明问题:在深圳,90%以上的研发机构、研发人员、研发资金等都在企业。

“这些年,国家不断推动高质量发展、加快发展新质生产力,为企业孕育了创新的沃土。向下扎根,才能向上生长。我相信,产业链上的所有企业一同‘扎根’,就能长出一片繁茂森林。”赵明说。

来源:人民日报 记者卢泽华